耐火砖厂家安全生产经验分享

近些年,国家对环境保护的把控越来越严格,大众的环保意识也在不断提高。越来越多的耐火砖厂家寻找更加环保的原材料。原来我司生产用于水泥窑的耐火砖的原材料是直接粘结的镁铬耐火砖,为了响应国家环保政策要求,近些年我司采用了新型的验材料-镁铁尖晶石耐火砖。镁铁尖晶石耐火砖虽然更加环保但是也存在窑吊性能不够好的缺点,所以使用寿命比较短。但是在我司坚持不懈的努力下,我们已经成功生产镁铁铝尖晶石砖长达两年多,在此分享一下我们的经验,希望对同行有所帮助。

耐火砖使用情况简述

我公司4000t/d熟料生产线于2008年12月点火,投产运营。Φ4.6m×68m回转窑配置镁铝尖晶石、镁铁尖晶石和硅莫砖三种水泥窑用耐火砖,窑口和窑尾采用不定型耐火材料,设计院对窑内用砖配置情况

镁铝尖晶石和镁铁尖晶石应用于烧成带,代替直接结合镁铬砖,两者相比,镁铝尖晶石和镁铁尖晶石挂窑皮性能差,导热系数大。生产常出现烧成带耐火砖使用6~8个月时出现高温点,集中在烧成带两端,距窑口0.8~3m处和18~23m处,每年均要进行挖补处理,才能勉强维持到年度大检修,影响窑连续运转。

存在的问题分析

2.1 窑口0.8~3m处损坏原因分析

每次窑口出现高温、红窑停机时,此处窑皮薄薄一层,耐火砖整体剥落严重,一般在5cm左右,局部甚至已经没有砖,可见筒体,没有错位现象。分析认为此处位于烧成带与冷却带结合部,温度波动较大,窑皮不稳定,涨掉频繁,加之出窑熟料的磨损,引起耐火砖剥落而损坏,需要调整配砖。

2.2 18~23m处损坏原因分析

因矿山石灰石氧化镁较高,熟料氧化镁平均在5.0%左右,具体成分见表1。从表1中可知,熟料液相量达到29.29%,结皮值达到40.82%,均超出最佳控制值的上限(上限值分别为26%和37%),而窑在16~17m处存在厚窑皮和结圈现象,此处位于后烧成带,温度相对较低,窑皮不太稳,加之前面有圈,熟料在此磨损加剧耐火砖的损坏。

采取的措施

考虑到矿山石灰石氧化镁高的现状无法改善,应从镁铝尖晶石和镁铁尖晶石耐火砖性能入手制订配砖和砖的指标优化等工作,措施如下。

3.1一窑一设计,优化配砖,充分发挥各品种耐火材的性能

根据耐火砖厂家使用时间较长的客户实际配砖情况,对窑内配砖进行了调整。窑口镁铝尖晶石砖用硅莫砖1680和镁铁尖晶石砖代替,结合熟料氧化镁较高,窑皮不稳定,加之镁铁尖晶石砖挂窑皮性能没有直接结合镁铬砖好,烧成带砖缩减1m。考虑节能,后过渡带使用低导热抗剥落耐火砖,具体配砖图见图2。同时,对镁铁尖晶石砖的部分理化指标进行了局部调整,推荐使用镁铁铝尖晶石耐火砖,兼顾镁铁尖晶石和镁铝尖晶石的优点,保证挂窑皮性能基础,提高砖的强度和耐磨性能。

3.2优化配料方案,促进窑皮平整,增强挂窑皮性能

窑皮质量好坏,决定着烧成带耐火砖使用寿命,文献[1]详细阐述了耐火材料的损坏机理及窑皮的作用。在正常厚度窑皮保护下,碱性砖砖面温度可由1400~1450℃降到600~700℃,衬砖处于极安全的状态,甚至厚度仅23mm的窑皮也可使砖面温度由1450℃降到约1230℃。在窑皮保护下,碱性砖内温度梯度显著地平缓,砖内渗入物层显著变薄,砖的变质损坏也轻。

熟料液相量是形成窑皮的基本因素,C2S的熔入促进窑皮强度的增大,Fe₂O₃能显著降低烧结温度和液相粘度,三者都促进窑皮的形成。当结皮值<30%时,窑皮往往难以形成;当结皮值为33%~37%时,窑皮较易形成;当结皮值>40%时,就会形成大块料和结圈。结皮值可通过下式计算:结皮值=液相量+0.2C₂S+2Fe₂O₃,可以看出,熟料中Fe₂O₃具有双重影响,降低Fe₂O₃成分,可同时降低液相量和结皮值,且对配料调整较为容易,操作性强。故采用低铁配料方案,结皮值控制在区间中间值(35.43%),优化后的成分见表1。

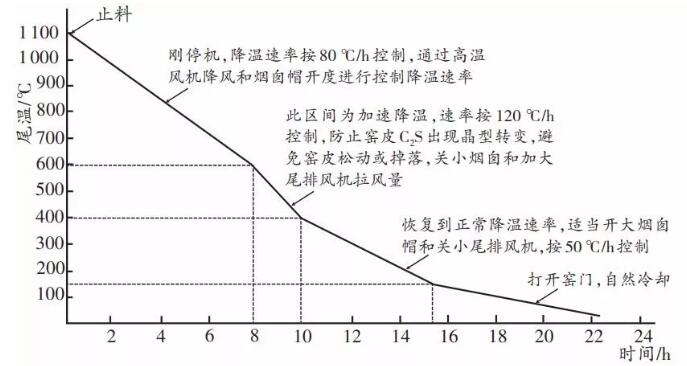

水泥行业升温均制定了升温曲线,但降温时,关注较少。由结皮值公式可知,C₂S是促进窑皮强度的关键,但是C₂S矿物存在晶型转变,在400~600℃时冷却较慢时,容易转变为γ型,破坏窑皮,引起耐火砖的剥落。因此临时停机时要注意此区间降温速率,制定降温曲线,保护好窑皮,延长砖的使用寿命。

降温曲线目的是控制降温速率,防止出现过渡带硅莫砖爆头剥落和烧成带窑皮脱落而引起镁铁铝尖晶石砖剥落等方面损坏,从而促进使用周期。

3.4 窑口浇注料的维护

窑口浇注料与第一排硅莫砖接触,生产中发现,当窑口浇注料损坏时,第一排硅莫砖造浇注料侧很短时间就会产生剥落,甚至出现断层、断角现象,从而产生红窑停机。窑口浇注料损坏经常出现直径方向整体脱落现象,脱落处没有发现残留耙钉。经分析认为是部分耙钉焊接不牢,或是焊条在现场时间长,烘干后再吸水,引起局部浇注料脱落时,连带周边浇注料脱落。因此采取新型耙钉结构和浇注料敞开式施工工艺,具体情况见图4。

耙钉由方块底座和U型钢条组成,材质均为耐热钢,方块底座满焊,比原来耙钉相比,焊接面增加,更加牢固。U型钢条穿进方块底座中心圆孔,点焊连接,消除应力。窑径向周长分成24等份,600mm间距,两侧用钢板固定,进行浇注窑口浇注料,浇注好等初凝后,在工作面布置排气孔,然后进行保温养护。完成后进行下一块施工,依次类推。敞开式施工工艺,虽然进度较慢和表面不平整,但是,从生产实践看来,使用一年来没有出现整环脱落现象,质量较好。

3.5 喷煤管的维护

喷煤管对窑口砖的影响很大,曾出现过两起事故,一起是厂家内旋风头备件尺寸出现偏差,造成内风风速过快,火焰散,窑口硅莫砖一圈出现很深的槽;另一起是窑口硅莫砖出现3处大面积深坑现象,分析认为是内外风比例不当,火焰不稳定,没力发飘,也有可能是定位不当。煤管位置和火焰形状建议以保证耐火砖安全运行为前提,尽量保守性微调为宜,细节着手,精心维护,延长耐火砖寿命。

开窑前需要保持煤管端面干净,并对其尺寸进行测量核准,查看端面浇注料平整度,定位数据要精确,窑内位置与煤管外部(X和Y轴向)刻度的对应做好记录和标识。运行中,每班必须对喷煤管进行一次端面结焦清理,稳定火焰形状;对喷煤管上部积料和下部胡须清理,防止长时间头部弯曲变形,改变火焰方向。

小结

使用镁铁铝尖晶石耐火砖,兼顾镁铁尖晶石和镁铝尖晶石的优点,在挂窑皮性能不变的情况下,增加了砖的强度和耐磨性能。优化砖的实物质量和窑内配砖是基础,窑皮维护是关键。日常生产中要关注结皮值,做到窑皮平整,避免结圈结蛋等工艺事故。同时关注升温、降温过程,及浇注料和煤管运行状态,细节着手,精心维护,均可提高窑内烧成带的耐火砖的使用周期。