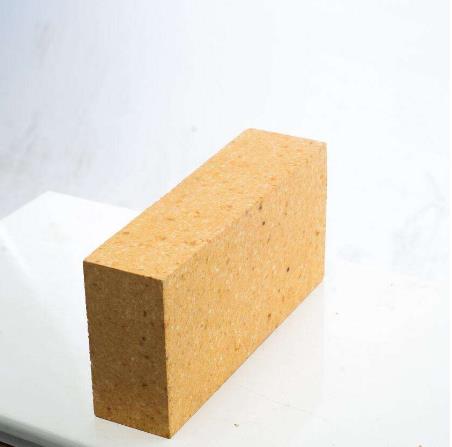

耐火砖厂家成型不好来看看这样是不是做好了?

泥粒级配是指泥料中不同粒径颗粒的百分率按百分率表示。

它是根据原料的性质、生产工艺环境、设备及产品所需的各种物理指标,确定合理的粒度级配。采用合适的粒度级配,不仅有利于半成品的成型,而且有利于坯体的干燥和烧结,可以得到密度大、强度高的产品。对于不同密度、孔隙率和强度要求的定型耐火产品,可通过调整泥浆颗粒等级来获得。

料粒级配的合理与否,不仅关系到模塑时的体密度、气孔率、强度,而且还与坯体的干度、烧成收缩率和质量有关。颗粒级配合理的原料,成型后坯体密度均匀,干燥时水分排分排放相对均匀,不易局部快速排爆裂,烧成收缩率基本相同。所以,合理的粒度级配对坯料的成型、烘干、烧成具有重要影响。

1 合理颗粒级配的重要影响

1.1 合理的颗粒级配对成型造坯的影响

首先,定型制品成型造坯时泥料中的颗粒堆积时, 通常是向大颗粒中加入一定量的中颗粒,使其填充于大颗粒的间隙之中,最后细粉填充了大颗粒和中等颗粒余下的空隙中, 则堆积物间空隙可进一步降低,从而达到泥料的最紧密堆积。在泥料最紧密堆积的过程中,一般粗、中、细各种原料缺一不可,如果原料全部为粗颗粒,则颗粒间空隙较大,粘结不好,坯体密度较低, 气孔率较高,成型时可塑性较低,难以制成坯体。如果全部为细颗粒,虽然颗粒间空隙较小粘结牢固,气孔率较低,原料细粉的体密相对会较低,达不到成型造坯时要求的体积密度, 并且由于没有粗颗粒的存在起到骨架支撑作用,成型坯体的强度不高。若考虑用多组分的颗粒级配,所得到的泥料其气孔率会更小,但是实际生产中,随着颗粒组分的增加,由于各颗粒的直径比不断减小,其作用明显减弱,而且给生产工艺带来困难,并且增加了设备的能耗,进而增加工艺成本。所以在实际生产中我们采用三组分的颗粒即可满足生产。

那么泥料中粗、中、细三种颗粒的比例是多少呢?根据理论计算和实验结果可以得出,泥料中三种组分颗粒的含量百分比为 7:1:2。也就是说,在原料最紧密堆积的过程中,粗颗粒料和细颗粒料的百分比要大于中颗粒料的百分比。这样达到最合理颗粒级配的泥料可塑性比较好,并且能够达到密度较高,气孔率较低,坯体强度较高的半成品。

在实际生产中,如果原料颗粒过粗,必须向泥料中加入一定量的细粉或者减少大颗粒的加入量,否则会出现麻面情况,制品的外观不是很美观,而且会出现很多开口气孔, 使显气孔率增大, 降低制品的使用性能

如果原料颗粒过细,就必须向原料中添加一定量的粗颗粒原料或者减少细粉的加入量,否则泥料的可塑性将会降低,并且在成型时容易造成裂纹。

1.2 合理的颗粒级配对制品干燥的影响

在成型造坯时泥料能够达到最紧密堆积时,对成型最有利,能够使半成品的密度达到最大,但是这样会使泥料中的水分排出困难, 在干燥温度稍高时就会产生干燥裂纹; 或者大量水分排不净,在烧成初期产生炸裂